In de reeks ‘Hoe maakt u het?’ trekken we telkens naar een bedrijf in de motorbranche om uit te zoeken hoe een product gemaakt wordt. Van banden tot uitlaten en van laarzen tot helmen leggen we de finesses van de productieprocessen bloot.

Het is niet zo dat een bepaald onderdeel van een motor essentiëler is dan een ander, zonder stuur kan je niet rijden en zonder benzine evenmin. Maar als er qua essentieel-zijn dan toch eentje bovenuit steekt, zijn het de wielen wel. En precies daar hebben ze bij Haan Wheels in het Nederlandse Schijndel hun specialiteit van gemaakt.

Zoals wel vaker het geval is, ontstond Haan Wheels uit een probleem en een oplossing. “Mijn vader werkte bij een fietsenmaker waar hij heel veel fietswielen spaakte, in zijn vrije tijd reed hij motorcross op een Maico waarvan het achterwiel om de haverklap stuk ging. Dat kan beter, bedacht hij, en hij begon die wielen op een andere manier in te spaken. Met succes, want de wielen bleven heel. Dat nieuws ging al snel rond in het motorcrosswereldje, zodat steeds meer crossers bij mijn vader aanklopten om hun wielen te laten herspaken. En zo is de bal aan het rollen gegaan”, opent zoon Rob den Haan het verhaal.

Vader den Haan, Arie, was afkomstig uit Midden-Nederland, maar ontmoette in een Schijndels café waar veel motorcrossers samenkwamen zijn vrouw en bleef in Noord-Brabant plakken. Hij richtte Haan Wheels op en focuste aanvankelijk op de herstelling van spaakwielen; voornamelijk voor de motorcross, maar in de loop der tijd kwamen daar ook autowielen en wielen van klassieke motoren bij.

Rob stopte vorig jaar met de autowielen zodat de aandacht nu honderd procent bij de motorwielen ligt. “We specialize in one thing only: building wheels. Dus als een klant een wiel herspaakt wil hebben, dan levert hij of de motordealer ons enkel dat wiel aan. We monteren of demonteren hier geen banden en halen geen wielen van motoren af. Wij kijken enkel naar het wiel, dat is voor ons wat telt”, schenkt Rob klare wijn.

Terwijl 99 % van de moderne straatmotoren op gietwielen staat, zijn spaakwielen in de motorcross nog altijd de standaard. De populaire allroads hangen daar een beetje tussenin. Rob den Haan en zijn achttien medewerkers bouwen jaarlijks meer dan vijftienduizend spaakwielen, hij weet dus als geen ander wat de sterkte van het spaakwiel is.

Hij zegt: “Heel lang geleden heeft HRC Honda eens geprobeerd om crossmotoren op gietwielen te zetten en daar is heel kort mee getest. Ik denk dat onder andere Eric Geboers bij de testers hoorde, maar die mannen kwamen na één rondje op het circuit al terug binnengereden. Met die gietwielen viel offroad niks aan te vangen, veel te hard en oncomfortabel. Spaakwielen dempen de trillingen veel beter en zijn daarom veel geschikter voor alles wat offroad betreft. Daarenboven kan je van spaakwielen de aparte onderdelen vervangen als er iets misgaat. Rij je een deuk in een velg, dan hoef je enkel de velg te vervangen en is niet het complete wiel verloren.”

Nadat Arie den Haan begon met de herstelling van spaakwielen werden er daarna al snel complete sets spaakwielen in de catalogus opgenomen en dat is nog altijd de core business van Haan Wheels. “Voor de wereldwijde verkoop van onze wielen werken we samen met distributeurs die de meest gangbare maten en kleuren op voorraad houden. Maar dat is slechts het topje van de ijsberg, want bij ons kan de klant alles zelf kiezen. We werken uitsluitend met Japanse Excel velgen die we in een massa maten en vijf kleuren op voorraad hebben. Voor de naven kies je uit tien kleuren, de spaken hebben we in zilver of zwart en ook de kleur van de spaaknippels kies je zelf. We hebben al die losse onderdelen op voorraad, als een klant een wielset bestelt hebben we die wielen binnen de vijf dagen klaar”, aldus Den Haan junior.

Maar wie is de klant van Haan Wheels dan? Want elke motor komt toch standaard met een paar wielen? Of leveren ze ook rechtstreeks spaakwielen aan motorfabrikanten? Rob den Haan antwoordt: “Wij bouwen onze wielsets met eigen naven die we in-house uit massief aluminium maken; een groot verschil met de naven van nagenoeg alle standaard motorwielen die uit gegoten aluminium worden gemaakt. Dat laatste is veel goedkoper, maar de kwaliteit is ook minder omdat in gietaluminium veel meer luchtbellen zitten. Maar goed, dat is dus meteen de reden waarom we – op een paar kleine uitzonderingen zoals CCM na – geen wielen leveren aan motormerken. Onze naven zijn beter, maar duurder. In de motorcross kopen veel crossers een tweede set wielen om daar andere banden op te leggen. De ombouw van enduro naar supermoto is voor ons een belangrijke markt en de stijgende populariteit van het allroad-segment komt ons ook ten goede. Wie bijvoorbeeld een Yamaha Ténéré 700 heeft en daar wat enthousiaster offroad wil mee gaan rijden, die behoudt de standaard wielen voor op de weg en koopt een extra setje Haan wielen voor zijn offroad-avonturen. Wij bouwen een gespecialiseerd product voor een klant met flink wat voorkennis.”

Omdat je van een allroadrijder niet weet hoe vaak en hoe zwaar hij offroad gaat rijden, lijkt het mij lastig om voor die doelgroep de juiste wielen te bouwen. Voor de motorcrossers lijkt mij dat gemakkelijker, al sla ik daar blijkbaar de bal mis. “Voor al onze wielen geldt dat wij wielen bouwen die voor iedereen goed moeten zijn. Wij hebben nog geen enkel kapot allroadwiel teruggekregen. In de motorcross is dat anders, maar dat is ook helemaal geen drama als daar eens een velg kapotgereden wordt, want zoals gezegd zijn alle onderdelen van het wiel los vervangbaar. Dat zo’n velg kapotgaat is jammer, maar beter zo dan dat het complete wiel naar de haaien is. En van de motorcrossers weten we dat de amateurrijders vaak hogere eisen stellen aan hun wielen dan de profs. Als een MX GP-piloot iedere ronde dezelfde lijn rijdt en een steen in het parcours iedere ronde netjes ontwijkt, dan zal hij veel minder snel brokken maken dan een amateurcrosser die – met alle respect – wat minder technisch rijdt en iedere ronde wél vol over die steen knalt.”

“We hebben trouwens geprobeerd om voor de ontwikkeling van de wielen tests te doen met crossmotoren die van sensoren voorzien zijn, maar dat levert jammer genoeg weinig bruikbare data op omdat een motorcrossbaan elke ronde verandert. Op dat vlak is het gemakkelijker om een wiel voor de racesport of weggebruik te ontwikkelen. Wij proberen onze wielen zo goed en zo universeel mogelijk te maken, ook onze allroadwielen. Vandaar dat we SKF lagers van een standaard maat gebruiken, die kan je ook in Namibië vinden mocht je daar op wereldreis met je allroad passeren en met een kapotte wiellager geconfronteerd worden”, legt Rob uit.

Hoog tijd om even in de productie te gaan neuzen, te beginnen bij de redelijk indrukwekkende voorraadhal. Netjes ingepakt liggen de Excel velgen er tot in de nok van de hal. “We hebben ooit onderzocht of het de moeite was om zelf velgen te produceren, maar daar moet je zo’n grote aantallen van verkopen om dat rendabel te maken dat we dat idee al snel lieten varen. Vandaar dat we blijven samenwerken met Excel, dat bekendstaat om zijn kwalitatieve velgen. We hebben in totaal ruim driehonderd types velgen ruim op voorraad, maar dat is niet erg want op een velg staat geen houdbaarheidsdatum. Sommige velgen zijn al geboord, andere hebben enkel de dimple (het putje waar het spaakgat geboord moet worden, red.) omdat we de spaakgaten hier boren”, licht Den Haan toe.

De spaken en nippels komen van meerdere leveranciers. Voor de spaken gebruikt Haan meestal roestvast staal of een legering van staal en zink, de nippels van de crosswielen zijn altijd van geanodiseerd aluminium. “Voor de allroadwielen gebruiken we doorgaans nippels van vernikkeld messing omdat die beter bestand zijn tegen corrosie, belangrijk voor een allroadwiel dat ook in de winter gebruikt wordt.”

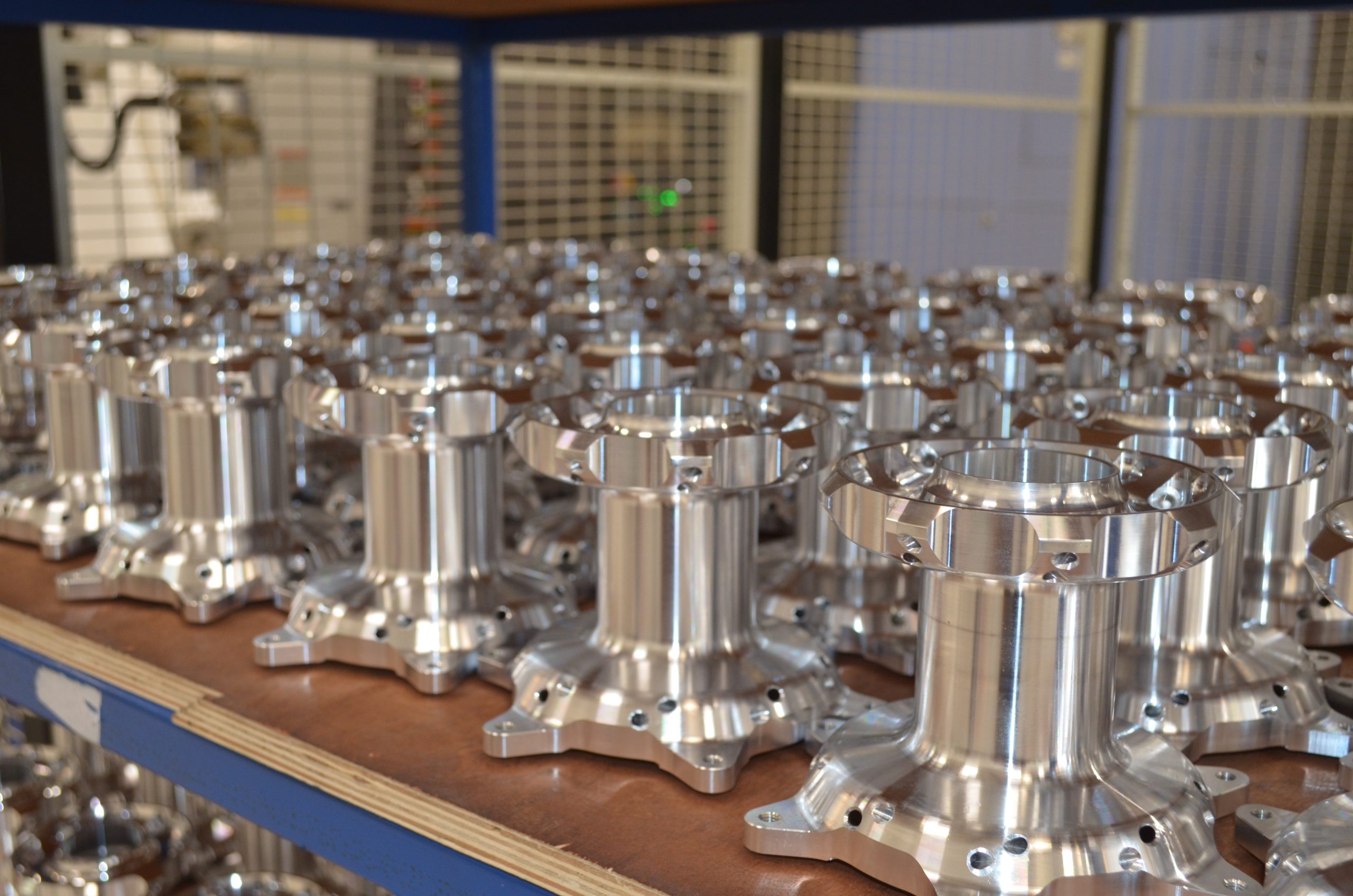

De voorraad naven – in alle mogelijke maten en geanodiseerd of in blank aluminium – leidt ons naar de aanpalende hal die sinds twee jaar ingericht is voor de productie van de naven. Vroeger kocht Haan die in, nu maken ze dus ook de naven zelf en dat is best een indrukwekkend klusje. “We beginnen voor elke naaf met een blok van tien kilogram massief 6082 T6 hittebehandeld aluminium. Voor de grotere reeksen investeerden we in drie volautomatische machines die kunnen draaien, frezen en boren. We beginnen dus met één blok aluminium van tien kilo en er komt een kant-en-klare naaf van een kleine kilo uit; wat betekent dat we per naaf negen kilo aluminium moeten afvoeren voor recyclage. Voor de naven die we in kleinere aantallen maken hebben we nog aparte draaibanken, freesmachines en boormachines omdat al het programmeerwerk van de volautomatische machines enkel loont voor de grote aantallen. Die machines draaien trouwens 24 op 24 en 7 op 7”, meldt Rob met gepaste trots.

Een bedrijf in het naburige Son en Breugel anodiseert de naven in reeksen van 64 stuks, waarna de naven in het magazijn op montage tot een compleet wiel wachten. “We hebben ongeveer 170 types naven op voorraad, van een 50cc crossmotortje tot een KTM 1290 Adventure. Alle naven waar een schijfrem op past, kunnen we maken of hebben we op voorraad liggen. We krijgen vaak de vraag of we een naaf kunnen maken voor een classic motor met trommelrem, een vraag waar we meestal niet op ingaan. Voor ons zijn dergelijke projecten pas rendabel als we er minstens 25 stuks van kunnen produceren”, aldus Den Haan.

De lagers worden met een hydraulische pers in de naven geperst, om dat klusje wat vlotter te laten verlopen worden de lagers in een koelkast bewaard. “Da’s makkelijker dan alle naven verhitten”, lacht Rob. Ongeveer de helft van de wielen wordt voorgemonteerd in een machine van Holland Mechanics die oorspronkelijk ontworpen werd om fietswielen te bouwen. Mits een aantal aanpassingen kunnen er ook motorwielen op gebouwd worden, al is de maximale velgbreedte beperkt tot 2,5” zodat er toch nog veel motorwielen compleet met de hand moeten worden ingespaakt. De ervaring van de wielenbouwer is daarbij van cruciaal belang.

Rob legt uit: “We gaan uit van een spanning van 4,5 Nm per spaak, al is dat geen exacte wetenschap. Elke velg, zowel een gebruikte die we opnieuw moeten inspaken als een nieuwe velg, is nooit honderd procent perfect. En dan komt het op de vakkennis van de wielenbouwer aan om daar een perfect rond en recht wiel van te maken”, vertelt Rob terwijl een van zijn medewerkers een wiel van een Yamaha Ténéré 1200 herspaakt en richt. Wielen die tubeless gebruikt kunnen worden (niet alle velgen zijn tubeless compatibel) krijgen een sealing om de velgen luchtdicht te maken, nog een merksticker van Haan Wheels op de naaf en ze zijn klaar om naar de klant te vertrekken. “We leveren alle wielen met alle mogelijke accessoires. Kwestie van ook op dat vlak de klant een wiel te leveren dat in alle opzichten kwalitatief is en overal ter wereld gebruikt kan worden.” Een business die op wieltjes loopt, hier bij Haan…

Alle info op www.haanwheels.com

Tekst Bart De Schampheleire • Fotografie Bart De Schampheleire, Haan Wheels

Dust is uiteraard het Engels voor stof. En wie met een scrambler eind juni offroad gaat rijden in Polen, die

Onlangs had onze freelancer Adam Child een boeiend interview met KTM CEO Gottfried Neumeister, de man die na het Pierer-debacle

Het zit erop voor onze QJMotor SRT 800 SX duurtester. Nadat Stefaan ermee onderuit ging op een oliespoor, werd de

Om de beste ervaringen te bieden, gebruiken we technologieën zoals cookies om apparaatinformatie op te slaan en/of te openen. Door toestemming te geven voor deze technologieën kunnen we gegevens zoals surfgedrag of unieke ID's op deze site verwerken. Als u geen toestemming geeft of uw toestemming intrekt, kan dit negatieve gevolgen hebben voor bepaalde functies en kenmerken.