Je moet het maar doen, met amper twintig medewerkers toch meedraaien aan de top in je branche. Moto-Master uit het Brabantse Hapert is er in de voorbije kwarteeuw in geslaagd om met een doorgedreven automatisering, enorme aandacht voor kwaliteit en een heel strikte verkooppolitiek door te stoten naar de top van de fabrikanten van remschijven.

Doe het zelf

Moto-Master werd in 1997 opgericht door Gaston Veron, een student die wel van een potje offroad rijden hield en die zelf aan het knutselen sloeg toen hij een remschijf kapot had gereden. Veron klopte al snel bij de broers Ed en Pedro Nolde aan voor het draai- en freeswerk, René Geerts ontfermde zich over het lasersnijwerk. Toen Moto-Master in 2012 in lastig weer terechtkwam, sprongen de families Nolde en Geerts in de bres en namen de zaak over.

Directeur Ed Nolde (rechts op de foto) loodst ons samen met Elmar Willems (verantwoordelijk voor marketing en sales) door het bedrijf en het productieproces. Het begon voor Moto-Master met remschijven en daar draait het nog hoofdzakelijk om, al is het aanbod intussen flink uitgebreid. “Naast remschijven en tandwielen maken we ook remklauwen, remleidingen en rempompen. Als je dus een kit koopt om je enduromotor om te bouwen naar een supermotard, dan is alles wat je in de Flame Supermoto Racing Kit aantreft hier gemaakt”, toont Willems.

Enkel via de groothandel

Eerste vaststelling als we samen een koffie drinken: Nolde houdt er een heel rechttoe rechtaan aanpak op na. Zo is Moto-Master niet als OEM leverancier actief (Moto-Master levert dus geen onderdelen aan motorfabrikanten voor de zogeheten eerste montage) “omdat de marges te slecht zijn en de motorfabrikanten je als leverancier onmogelijke voorwaarden opleggen” en levert Moto-Master enkel aan groothandels. De Brabanders runnen dus geen webshop waar je als consument rechtstreeks je spullen kunt kopen, en Moto-Master levert evenmin aan motorwinkels. Alles passeert via een groothandelaar.

“Wij zijn vooral fabrikant, focussen ons op kwaliteit en zijn veel minder handelaars. Vandaar dat we er de voorkeur aan geven om in ieder land met één tot maximaal twee groothandelaars samen te werken die ons volledige gamma voeren. Enkel groothandelaars hebben voldoende afzet om genoeg van onze spullen op voorraad te kunnen leggen”, motiveert Nolde zijn handelswijze. Dat ik “Daar heb ik geen idee van” als antwoord krijg op de vraag hoeveel remschijven Moto-Master jaarlijks produceert, interpreteer ik als een beleefde vorm van ‘dat ga ik echt niet aan jouw neus hangen’.

Vernikkelen

Nolde zal trouwens doorheen de bedrijfsrondleiding niet het achterste van zijn tong laten zien. Hij is overtuigd van het feit dat hij met Moto-Master een technologische voorsprong heeft op de concurrentie en wil die positie niet uit handen geven door in een artikel zijn succesformule te grabbel te gooien. Kern van de zaak is evenwel dat de kwaliteit van de remschijven begint bij het basismateriaal, een specifieke staallegering waarover Nolde liever geen details geeft. Behalve dan dat die legering al tientallen jaren dezelfde is en dat het staal van een Europese fabrikant komt.

“In de beginjaren hebben we de schijven vernikkeld, maar dat gaf niet het gewenste resultaat. En dus houden we vast aan de legering waarmee we al jarenlang werken, die heeft haar waarde al ruimschoots bewezen. Het grootste verschil in de remschijven zit ‘m in de bewerkingen die ze ondergaan”, lost Ed wel.

Ervaring

Zowat vijf à tien procent van de remschijven die Moto-Master produceert komen in de racerij terecht, de feedback die de Nederlanders van de teams krijgen is van goudwaarde. “Je kan een remschijf voor een straatmotor niet vergelijken met een remschijf voor een race- of endurance-machine, dat zijn twee compleet verschillende producten omdat ze aan totaal andere eisen moeten voldoen.”

“In de motorcross werken wij samen met de teams van KTM, Husqvarna, GasGas, Honda en Yamaha, in de racerij hebben we dan weer een heel directe band met het BMW-team van Werner Daemen en het Ten Kate Racing Team. Die doen heel veel testwerk waar wij de vruchten mee van plukken.”

“Afhankelijk van het circuit – een omloop met veel korte bochten zal de remmen op een compleet andere manier belasten dan een snel circuit met lange remzones – kiezen de coureurs voor remschijven van vijf, vijfenhalf, zes of zeven millimeter dikte met meer of minder gaten, want die bepalen mee de slijtage van de remblokken. Die keuzes zijn meestal gebaseerd op ervaring, de teams weten met welk materiaal ze vorig jaar gereden hebben en kiezen daar het volgende jaar op een bepaald circuit meestal opnieuw voor. Om die reden hoeven we niet naar elke race iemand mee te sturen”, legt Willems uit.

Halo, Nitro of Flame

Remschijven voor de racerij mogen uiteraard niet te dik en daardoor te zwaar zijn, want het roterende gewicht heeft een grote invloed op de stuureigenschappen van een motor. Minstens even belangrijk is het om de temperatuur van de remschijf onder controle te houden.

Essentieel daarbij is de vorm van de schijf en bij Moto-Master heeft de klant keuze uit drie opties: de Halo remschijf die de voorkeur van de racers wegdraagt, het Flame design dat heel populair is bij de offroad rijders, en het Nitro design dat enkel voor wegmotoren wordt gebruikt.

“Elk van die vormen is in de eerste plaats functioneel, het zijn geen fantasietjes. Belangrijk bij het design van een remschijf is dat het aangrijpvlak van de remblok altijd identiek is. Zijn er gaten in de remschijf geboord om de warmte af te voeren, dan zullen die gaten een patroon volgen dat ervoor zorgt dat het contact tussen remschijf en remblok altijd identiek is. Dat is essentieel voor een constant remgevoel. De bloembladremschijven die een tijdje populair waren, lieten zich omwille van hun vorm net kenmerken door een aan/uit aan/uit remgevoel. Dat wil je als fabrikant koste wat het kost voorkomen”, doceert de eigenaar van het bedrijf.

In de motorcross blijkt de rijstijl van de coureur een grote invloed te hebben op de set-up van de reminstallatie. “De ene crosser rijdt liever met heel agressief aangrijpende remmen, een andere houdt meer van remdruk die zich wat progressiever opbouwt. Dan kan je in functie van de gewenste remkarakteristiek onder andere met de diameter en de vorm van de remschijf spelen”, aldus Nolde.

Het klokje rond

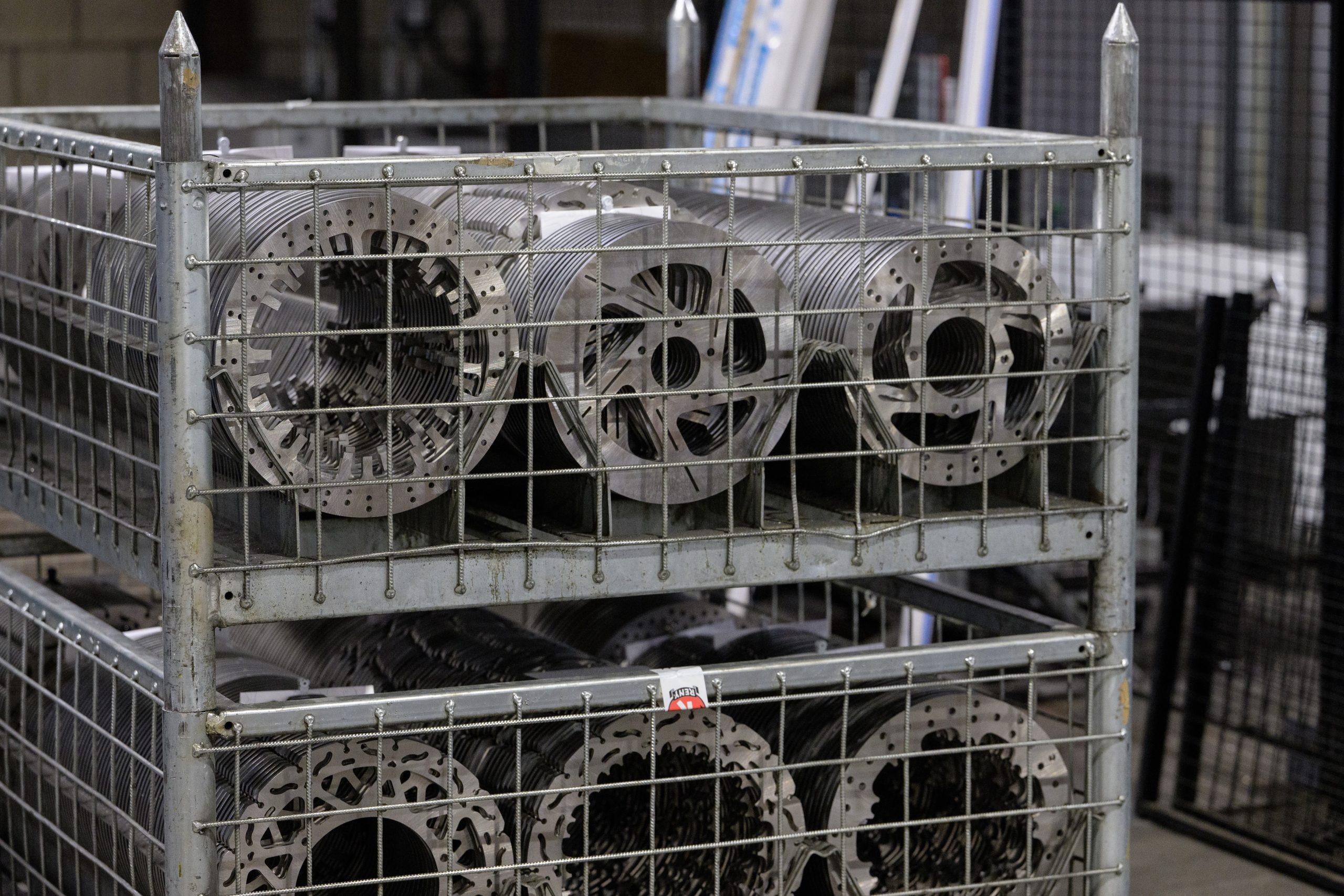

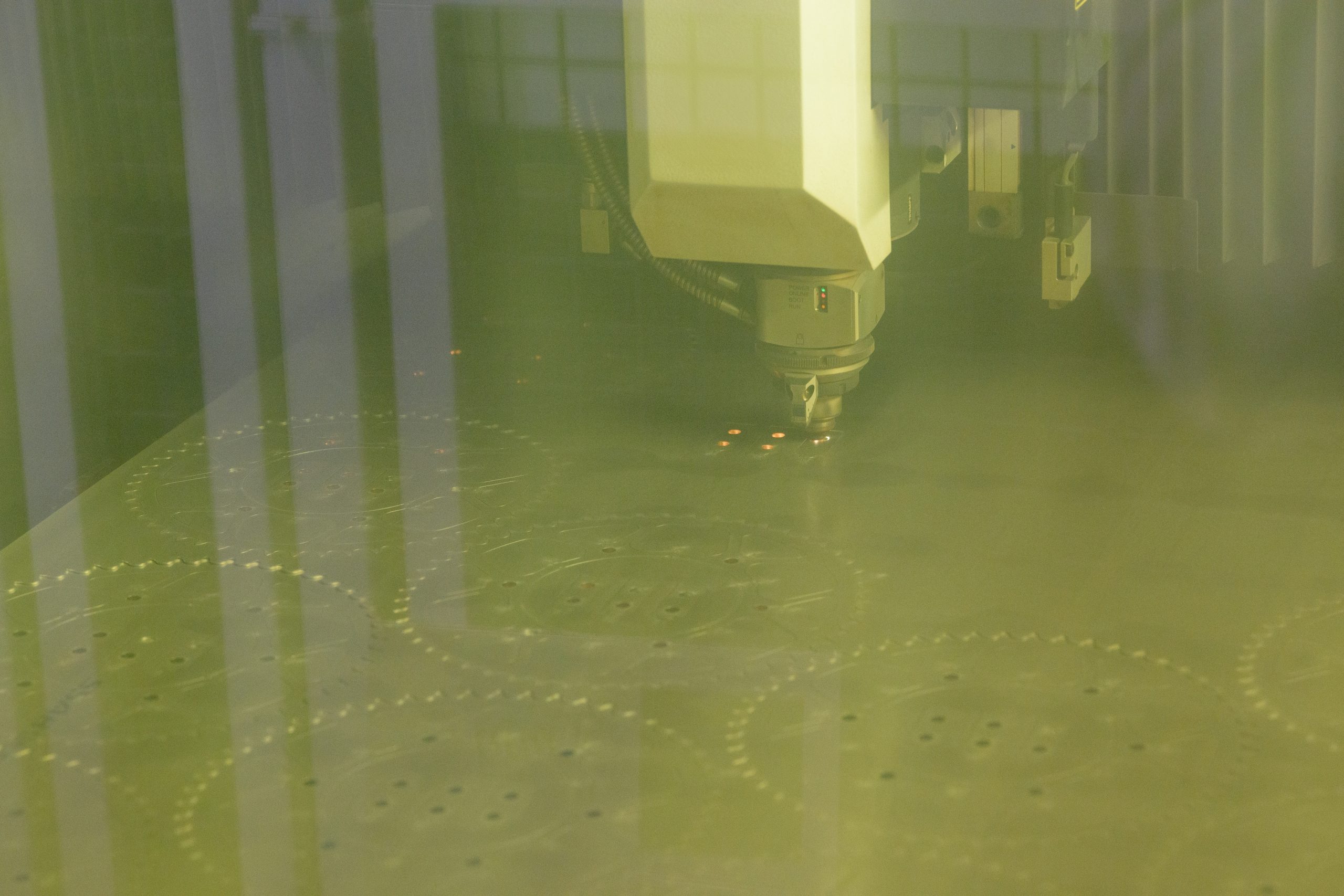

De productie van de remschijven en tandwielen is over twee locaties gesplitst. In een pand op een paar kilometer van het hoofdgebouw van Moto-Master – een indrukwekkende nieuwbouw op een modern industrieterrein vlak bij de snelweg Antwerpen-Eindhoven – worden de remschijven door lasersnijders uit het vlakke staal gesneden.

“In totaal hebben we tien lasersnijders die vierentwintig uur per dag aan de gang zijn. Lang geleden gebruikten we hiervoor plasmasnijders omdat de techniek toen nog niet zo ver was doorontwikkeld. De fiberlasers van de jongste generatie zijn een stuk sneller”, toont Nolde.

De staalplaten die binnenkomen zijn drie bij anderhalve meter groot, het spreekt voor zich dat er een digitale puzzel wordt gelegd om bij het laseren van de onderdelen de plaat zo efficiënt mogelijk te benutten om daarmee zo min mogelijk afval te creëren. Om de gaatjes op te vullen, worden naast de remschijven soms nog andere onderdelen gelaserd.

“Al het staalafval wordt trouwens afgevoerd als schroot en wordt niet door ons opnieuw gebruikt”, meldt Ed Nolde. Nadat de remschijven door de laser gesneden zijn moeten ze in sommige gevallen met de hand uit de plaat worden gedrukt, enkele van de modernste machines slagen er al in om machinaal de gesneden onderdelen uit te drukken. De meest hoogwaardige schijven worden na het laseren geslepen en thermisch behandeld in functie van de gewenste hardheid.

Auto-maatjes

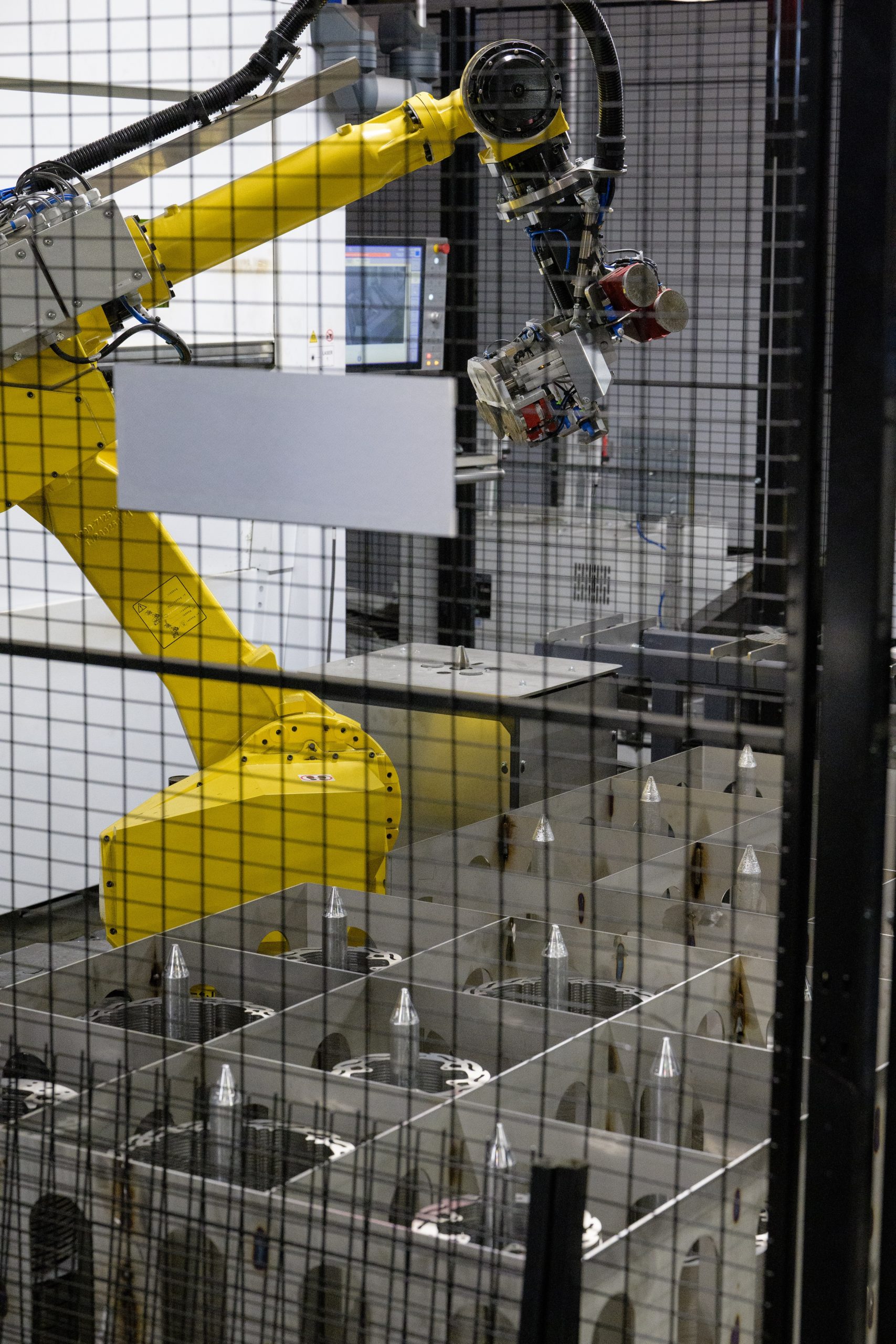

In het hoofdbedrijf aan de Smaragdweg wordt al het aluminium en staal verwerkt, Ed en zijn broer Pedro Nolde zijn de twee bollebozen die alle freesmachines en draaibanken programmeren. Automatisatie blijkt binnen Moto-Master het sleutelwoord dat voor een constante productie zorgt en het mogelijk maakt om in series van amper twintig stuks te werken.

Nolde: “Als een achtertandwiel gefreesd moet worden, staat er op het basismateriaal een barcode. De machine heeft aan die barcode genoeg om de juiste freeskop te selecteren en alles volautomatisch te frezen. Het volstaat om op tijd een pallet verse stukken aluminium aan te voeren en de afgewerkte tandwielen af te voeren, dan doet de machine helemaal haar eigen ding. Aan het einde van de productie zal de machine zelf een meting doen om te controleren of alles binnen de toleranties valt, waarna we uit elke serie handmatig nog eens één exemplaar pikken om na te meten.”

Kleur bekennen

Voor de aluminium tandwielen en de spiders van de remschijven komt het aluminium in lange cilinders aan. Het grote voordeel van Moto-Master is dat ze met relatief weinig verschillende soorten basismateriaal (7075 en 6082 aluminium enerzijds en hun geheime staallegering anderzijds) enorm veel verschillende artikels kunnen maken.

“In totaal brengen we vierduizend artikels onder het Moto-Master merk op de markt. Van sommige onderdelen zoals achtertandwielen leggen we half afgewerkte producten op voorraad. Voor de laatste productiestappen wachten we de bestelling van de klant af. Als we al een half afgewerkt product op voorraad hebben, kunnen we het eindproduct veel sneller uitleveren”, aldus Willems. De anodisatie van gekleurde onderdelen gebeurt door een externe partner. “Ieder zijn specialiteit is op dat vlak ons motto”, lacht Ed Nolde.

De assemblage van de binnen- en buitenringen van de remschijven – verbonden met buttons die ook in Hapert worden gemaakt – gebeurt nog met de hand, al is ook dat een productiestap die Nolde nog wil automatiseren. De productdetails en de merknaam worden finaal met de laser gegraveerd (jawel, automatisch) waarna het onderdeel in kwestie verpakt en gestockeerd of meteen verzonden wordt.

“Het grote voordeel van Moto-Master is dat we intussen over de hele wereld verkopen en dus niet langer seizoensgebonden zijn. Als het bij ons winter is, zitten ze aan de andere kant van de wereld in de zomer waardoor we het hele jaar door een vrij constant productievolume kunnen aanhouden. Al stellen we intussen ook vast dat de Aziatische markt wel heel snel groeit”, besluit Ed Nolde.

Tekst Bart De Schampheleire • Fotografie Peter Naessens, Moto-Master

Liefhebbers van klassieke motoren, zorg dat je vóór 1 maart in het Franse Château-Gontier-Sur-Mayenne geraakt, anders dreig je een unieke

Dust is uiteraard het Engels voor stof. En wie met een scrambler eind juni offroad gaat rijden in Polen, die

Onlangs had onze freelancer Adam Child een boeiend interview met KTM CEO Gottfried Neumeister, de man die na het Pierer-debacle

Om de beste ervaringen te bieden, gebruiken we technologieën zoals cookies om apparaatinformatie op te slaan en/of te openen. Door toestemming te geven voor deze technologieën kunnen we gegevens zoals surfgedrag of unieke ID's op deze site verwerken. Als u geen toestemming geeft of uw toestemming intrekt, kan dit negatieve gevolgen hebben voor bepaalde functies en kenmerken.